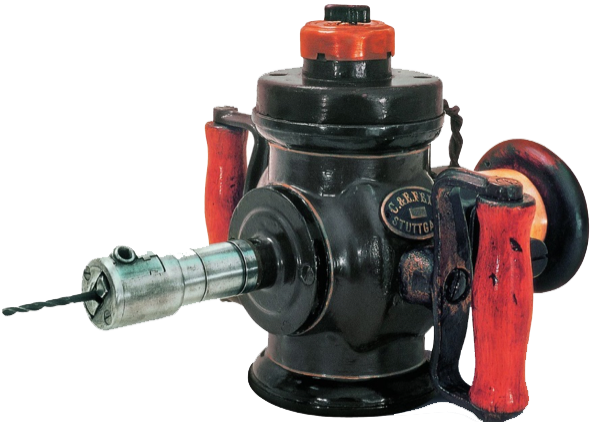

효율성 향상은 항상 혁신과 진보의 원동력 중 하나였습니다. 독일에 본사를 둔 FEIN이 1895 년 세계 최초의 DC 핸드 헬드 전기 드릴을 만든 이래로 전기 드릴을보다 가볍고 효율적으로 만들기 위해 알루미늄 합금 및 열가소성 플라스틱으로 케이스를 만들었습니다.

세계 최초의 DC 핸드 드릴

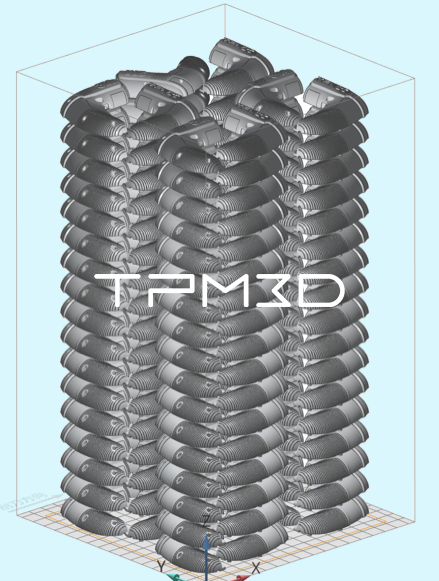

요즘 사용자는 더 높은 요구 사항을 제시했습니다 : 전동 공구는 효율적이고 가볍고 유행하며 멋지게 보일뿐만 아니라 동시에 안전해야합니다. R & D주기를 단축하고 새로운 아이디어를 제시하며 시장 기회를 포착하기 위해 제조업체는 SLS 3D 인쇄 기술이라는 새로운 기술로 관심을 옮겼습니다. 전통적인 CNC 가공과 비교할 때, SLS 3D 프린팅은 모델의 복잡성에 민감하지 않으므로 복잡한 프로그래밍 절차가 필요하지 않습니다. 입체 모델의 가용성으로, 그것은 인쇄되고 통합적으로 성형 될 수있다. 또한 SLS 기술은 사출 성형 공정과 비교하여 프로젝트 초기 단계에서 다이 싱킹의 높은 비용을 절약하면서 높은 정밀도를 달성 할 수 있습니다. 사출 성형 부품과 유사한 인쇄 케이스는 기계적 강도와 내구성이 우수하며 다른 구성 요소를 설치 한 직후에 테스트 할 수 있습니다. 마지막으로, FDM 및 SLA와 같은 다른 3D 인쇄 기술과 비교하여 SLS 기술은 적층 가능한 부품에 대해 인쇄 효율이 높고 비용이 저렴하며 유리 비드 또는 알루미늄 분말이있는 복합 나일론 재료와 같은 다양한 복합 폴리머 재료를 직접 형성 할 수 있으므로 전동 공구 프로토 타입의 신속한 배치 생산에 특히 적합합니다.

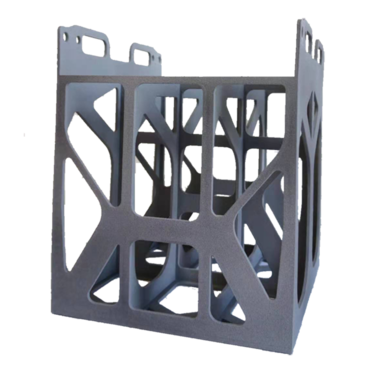

스태킹을 통한 신속한 대량 생산

TPM3D는 산업용 SLS 3D 인쇄 장비의 전문 제조업체로서 전동 공구 시장에서 더 많은 입지를 구축하고 있습니다. TTI & CROWN은 가정 장식 및 건축 분야에서 세계적으로 유명한 전동 공구 공급 업체이며 모두 TMP3D의 SLS 3D 인쇄 장비를 제품 R & D에 사용합니다. 한편, TPM3D는 지속적으로 재료를 개발하고 응용 분야를 탐구하고 있습니다 : 회색 - 검은 색 유리 강화 나일론 소재 인 Precimid1172Pro GF30 BLK가 널리 사용되고 있습니다. 높은 내열성, 굽힘 강도 및 충격 강도를 특징으로하는 진동, 열 및 마찰과 같은 전동 공구의 실제 작업 조건에 매우 적합합니다. 또한 우수한 인쇄 정확도와 내구성으로이 소재는 장시간 사용할 수있는 부품으로 만들 수 있습니다.

TPM 3D의 전동 공구 대량 생산 능력

또 다른 널리 사용되는 재료는 알루미늄 분말 강화 나일론 소재 (Precimid1171Pro AF40)로, 40 % 회색 알루미늄 분말과 혼합 된 흰색 나일론 12 분말로 구성된 복합 재료입니다. 이 소재는 우수한 열 및 충격 저항을 가질뿐만 아니라 높은 경도와 우수한 기계 가공성을 가지고 있습니다. 또한이 모델에는 금속 질감의 표면이있어 전동 공구의 외관을 잘 시뮬레이션 할 수 있습니다.

TPM3D SLS 3D 프린팅 기술은 전기 공구의 R & D 및 설계에 적용될 때 기능 검증 및 정확도 테스트를 위해 더 짧은 주기로 더 적은 비용으로 더 많은 테스트 샘플을 설계자에게 제공하여 설계자가 가능한 한 빨리 제품 결함 및 결함을 감지하고 48 시간 이내에 수정, 제조 및 재테스트의 반복 프로세스를 신속하게 완료 할 수 있도록 지원합니다. 이는 신제품의 R & D 사이클을 크게 단축하고 처리 비용을 줄이며 회사의 R & D 역량을 향상시키고 비용 절감 및 효율성 향상을 실현합니다.